ما هي نسبة الضغط لمحرك الاحتراق الداخلي

تعتبر نسبة الانضغاط من أهم خصائص تصميم محرك الاحتراق الداخلي للمكبس. تؤثر هذه المعلمة على قوة محرك الاحتراق الداخلي وكفاءته وكذلك استهلاك الوقود. وفي الوقت نفسه ، قلة من الناس لديهم فكرة حقيقية عما تعنيه درجة الضغط. يعتقد الكثير من الناس أن هذا مجرد مرادف للضغط. على الرغم من أن الأخير مرتبط بدرجة الضغط ، إلا أن هذه أشياء مختلفة تمامًا.

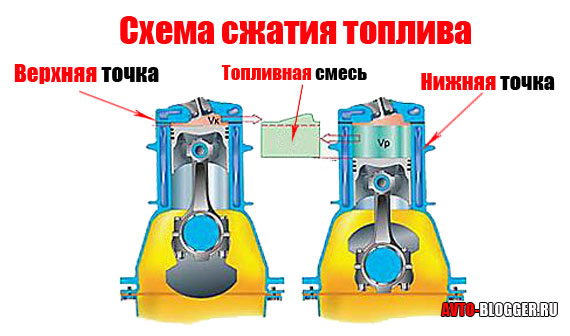

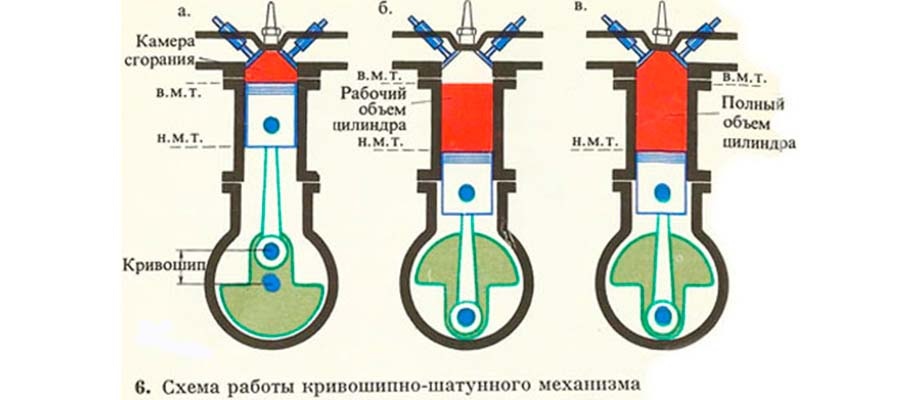

لفهم المصطلحات ، تحتاج إلى فهم كيفية ترتيب أسطوانة وحدة الطاقة ، وفهم مبدأ تشغيل محرك الاحتراق الداخلي. يتم حقن الخليط القابل للاحتراق في الأسطوانات ، ثم يتم ضغطه بواسطة مكبس يتحرك من المركز الميت السفلي (BDC) إلى المركز الميت العلوي (TDC). يشتعل الخليط المضغوط عند نقطة ما بالقرب من TDC ويحترق. يقوم الغاز المتوسع بعمل ميكانيكي ، ويدفع المكبس في الاتجاه المعاكس - إلى BDC. متصل بالمكبس ، يعمل قضيب التوصيل على العمود المرفقي ، مما يؤدي إلى تدويره.

المساحة التي تحدها الجدران الداخلية للأسطوانة من BDC إلى TDC هي حجم عمل الأسطوانة. الصيغة الرياضية لإزاحة أسطوانة واحدة هي كما يلي:

Vₐ = πr²s

حيث r هو نصف قطر القسم الداخلي من الاسطوانة ؛

s هي المسافة من TDC إلى BDC (طول ضربة المكبس).

عندما يصل المكبس إلى TDC ، لا يزال هناك بعض الفراغ فوقه. هذه هي غرفة الاحتراق. شكل الجزء العلوي من الاسطوانة معقد ويعتمد على التصميم المحدد. لذلك ، من المستحيل التعبير عن حجم Vₑ لغرفة الاحتراق بأي صيغة واحدة.

من الواضح أن الحجم الإجمالي للأسطوانة Vₒ يساوي مجموع حجم العمل وحجم غرفة الاحتراق:

Vₒ = Vₐ + Vₑ

ونسبة الضغط هي نسبة الحجم الكلي للأسطوانة إلى حجم غرفة الاحتراق:

ε = (Vₐ + Vₑ) / Vₑ

هذه القيمة بلا أبعاد ، وهي في الحقيقة تميز التغير النسبي في الضغط من لحظة حقن الخليط في الأسطوانة حتى لحظة الاشتعال.

يمكن أن نرى من الصيغة أنه من الممكن زيادة نسبة الضغط إما عن طريق زيادة حجم عمل الأسطوانة ، أو عن طريق تقليل حجم غرفة الاحتراق.

بالنسبة لمحركات الاحتراق الداخلي المختلفة ، قد تختلف هذه المعلمة ويتم تحديدها حسب نوع الوحدة وخصائص تصميمها. تتراوح نسبة الضغط لمحركات الاحتراق الداخلي للبنزين الحديثة من 8 إلى 12 ، وفي بعض الحالات يمكن أن تصل إلى 13 ... 14. بالنسبة لمحركات الديزل ، فهو أعلى ويصل إلى 14 ... 18 ، ويرجع ذلك إلى خصائص عملية الاشتعال لمزيج الديزل.

أما بالنسبة للضغط ، فهذا هو أقصى ضغط يحدث في الأسطوانة عندما يتحرك المكبس من BDC إلى TDC. الوحدة الدولية للضغط في النظام الدولي للوحدات هي باسكال (باسكال / باسكال). وحدات القياس مثل البار (بار) والغلاف الجوي (عند / في) تستخدم أيضًا على نطاق واسع. نسبة الوحدة هي:

1 عند = 0,98 بار ؛

1 بار = 100 باسكال

بالإضافة إلى درجة الانضغاط ، تؤثر تركيبة الخليط القابل للاحتراق والحالة الفنية لمحرك الاحتراق الداخلي ، خاصة درجة تآكل أجزاء مجموعة مكبس الأسطوانة ، على الضغط.

مع زيادة نسبة الانضغاط ، يزداد ضغط الغازات على المكبس ، مما يعني أنه في النهاية تزداد القوة وتزداد كفاءة محرك الاحتراق الداخلي. يؤدي الاحتراق الكامل للخليط إلى تحسين الأداء البيئي ويساهم في زيادة استهلاك الوقود اقتصاديًا.

ومع ذلك ، فإن إمكانية زيادة نسبة الضغط محدودة بسبب خطر التفجير. في هذه العملية ، لا يحترق خليط الهواء والوقود ، بل ينفجر. لم يتم القيام بعمل مفيد ، لكن المكابس والأسطوانات وأجزاء من آلية الكرنك تتعرض لتأثيرات خطيرة ، مما يؤدي إلى تآكلها السريع. يمكن أن تتسبب درجة الحرارة المرتفعة أثناء التفجير في حدوث احتراق في الصمامات وسطح عمل المكابس. إلى حد ما ، يساعد البنزين ذو درجة الأوكتان الأعلى على التعامل مع التفجير.

في محرك الديزل ، يكون التفجير ممكنًا أيضًا ، ولكنه يحدث بسبب ضبط الحقن غير الصحيح ، والسخام على السطح الداخلي للأسطوانات ، وأسباب أخرى لا تتعلق بزيادة نسبة الضغط.

من الممكن إجبار الوحدة الحالية عن طريق زيادة حجم عمل الأسطوانات أو نسبة الضغط. ولكن من المهم هنا عدم المبالغة في ذلك وحساب كل شيء بعناية قبل الاندفاع المتهور إلى المعركة. يمكن أن تؤدي الأخطاء إلى اختلال التوازن في تشغيل الوحدة والتفجيرات التي لن يساعدها البنزين عالي الأوكتان ولا تعديل توقيت الاشتعال.

لا تكاد توجد أي نقطة في إجبار محرك لديه في البداية نسبة ضغط عالية. ستكون تكلفة الجهد والمال كبيرة جدًا ، ومن المرجح أن تكون الزيادة في القوة ضئيلة.

يمكن تحقيق الهدف المنشود بطريقتين - عن طريق حفر الأسطوانات، مما يجعل حجم عمل محرك الاحتراق الداخلي أكبر، أو عن طريق طحن السطح السفلي (رأس الأسطوانة).

مملة الاسطوانة

أفضل لحظة لذلك هي عندما تضطر إلى حمل الأسطوانات على أي حال.

قبل إجراء هذه العملية ، تحتاج إلى تحديد المكابس والحلقات للحجم الجديد. ربما لن يكون من الصعب العثور على أجزاء لأبعاد الإصلاح لمحرك الاحتراق الداخلي هذا ، لكن هذا لن يعطي زيادة ملحوظة في حجم العمل وقوة المحرك ، نظرًا لأن الاختلاف في الحجم صغير جدًا. من الأفضل البحث عن مكابس وحلقات ذات قطر أكبر للوحدات الأخرى.

يجب ألا تحاول تحمل الأسطوانات بنفسك ، لأن هذا لا يتطلب مهارة فحسب ، بل يتطلب أيضًا معدات خاصة.

الانتهاء من رأس الاسطوانة

سيقلل طحن السطح السفلي لرأس الأسطوانة من طول الأسطوانة. ستصبح غرفة الاحتراق ، الموجودة جزئيًا أو كليًا في الرأس ، أقصر ، مما يعني أن نسبة الضغط ستزداد.

بالنسبة للحسابات التقريبية ، يمكن افتراض أن إزالة طبقة ربع المليمتر سيزيد من نسبة الضغط بحوالي عُشر. سيعطي الإعداد الدقيق نفس التأثير. يمكنك أيضًا دمج أحدهما مع الآخر.

لا تنس أن وضع اللمسات الأخيرة على الرأس يتطلب حسابًا دقيقًا. هذا سوف يتجنب نسبة الضغط المفرط والتفجير غير المنضبط.

إن إجبار محرك الاحتراق الداخلي بهذه الطريقة محفوف بمشكلة أخرى محتملة - تقصير الأسطوانة يزيد من خطر أن تلتقي المكابس بالصمامات.

من بين أمور أخرى ، سيكون من الضروري أيضًا إعادة ضبط توقيت الصمام.

قياس حجم غرفة الاحتراق

لحساب نسبة الضغط ، تحتاج إلى معرفة حجم غرفة الاحتراق. يجعل الشكل الداخلي المعقد من المستحيل حساب حجمه رياضيًا. لكن هناك طريقة بسيطة إلى حد ما لقياسه. للقيام بذلك ، يجب ضبط المكبس على أعلى مركز ميت ، وباستخدام حقنة بحجم 20 سم مكعب تقريبًا ، صب الزيت أو أي سائل آخر مناسب عبر فتحة شمعة الإشعال حتى تمتلئ تمامًا. احسب عدد المكعبات التي سكبتها. سيكون هذا هو حجم غرفة الاحتراق.

يتم تحديد حجم العمل لأسطوانة واحدة بقسمة حجم محرك الاحتراق الداخلي على عدد الأسطوانات. بمعرفة كلا القيمتين ، يمكنك حساب نسبة الضغط باستخدام الصيغة أعلاه.

قد تكون هذه العملية ضرورية ، على سبيل المثال ، للتبديل إلى البنزين الأرخص. أو تحتاج إلى التراجع في حالة وجود محرك غير ناجح. بعد ذلك ، للعودة إلى مواقعها الأصلية ، يلزم وجود حشية رأس أسطوانة سميكة أو رأس جديد. كخيار ، استخدم فاصلين عاديين ، يمكن وضع حشوة من الألومنيوم بينهما. نتيجة لذلك ، ستزداد غرفة الاحتراق ، وتنخفض نسبة الضغط.

طريقة أخرى هي إزالة طبقة من المعدن من سطح العمل للمكابس. لكن مثل هذه الطريقة ستكون مشكلة إذا كان سطح العمل (أسفل) له شكل محدب أو مقعر. غالبًا ما يتم صنع الشكل المعقد لتاج المكبس لتحسين عملية احتراق الخليط.

في محركات ICE ذات المكربن الأقدم ، لا يتسبب إزالة الشوائب في حدوث مشكلات. لكن التحكم الإلكتروني في محركات الاحتراق الداخلي للحقن الحديثة بعد مثل هذا الإجراء قد يكون مخطئًا في ضبط توقيت الإشعال ، ومن ثم قد يحدث التفجير عند استخدام البنزين منخفض الأوكتان.