أنظمة حقن الديزل. التصميم والمزايا والعيوب

على عكس محركات البنزين ، كان لمحركات الديزل حقن الوقود منذ البداية. تم تغيير أنظمة الحقن والتركيبات وضغط الوقود المزود للأسطوانات فقط.

على عكس محركات البنزين ، كان لمحركات الديزل حقن الوقود منذ البداية. تم تغيير أنظمة الحقن والتركيبات وضغط الوقود المزود للأسطوانات فقط.

مبدأ عمل محرك الديزل ، المعروف باسم محرك الديزل ، يختلف تمامًا عن محرك البنزين. في شاحنات الوقود ، يدخل خليط الوقود والهواء إلى غرفة الاحتراق فوق المكبس. بعد الضغط ، يشتعل الخليط بسبب انهيار شرارة كهربائية في أقطاب شمعة الإشعال. هذا هو السبب في أن محركات البنزين تسمى أيضًا محركات الاشتعال الشراري (SI).

مبدأ عمل محرك الديزل ، المعروف باسم محرك الديزل ، يختلف تمامًا عن محرك البنزين. في شاحنات الوقود ، يدخل خليط الوقود والهواء إلى غرفة الاحتراق فوق المكبس. بعد الضغط ، يشتعل الخليط بسبب انهيار شرارة كهربائية في أقطاب شمعة الإشعال. هذا هو السبب في أن محركات البنزين تسمى أيضًا محركات الاشتعال الشراري (SI).

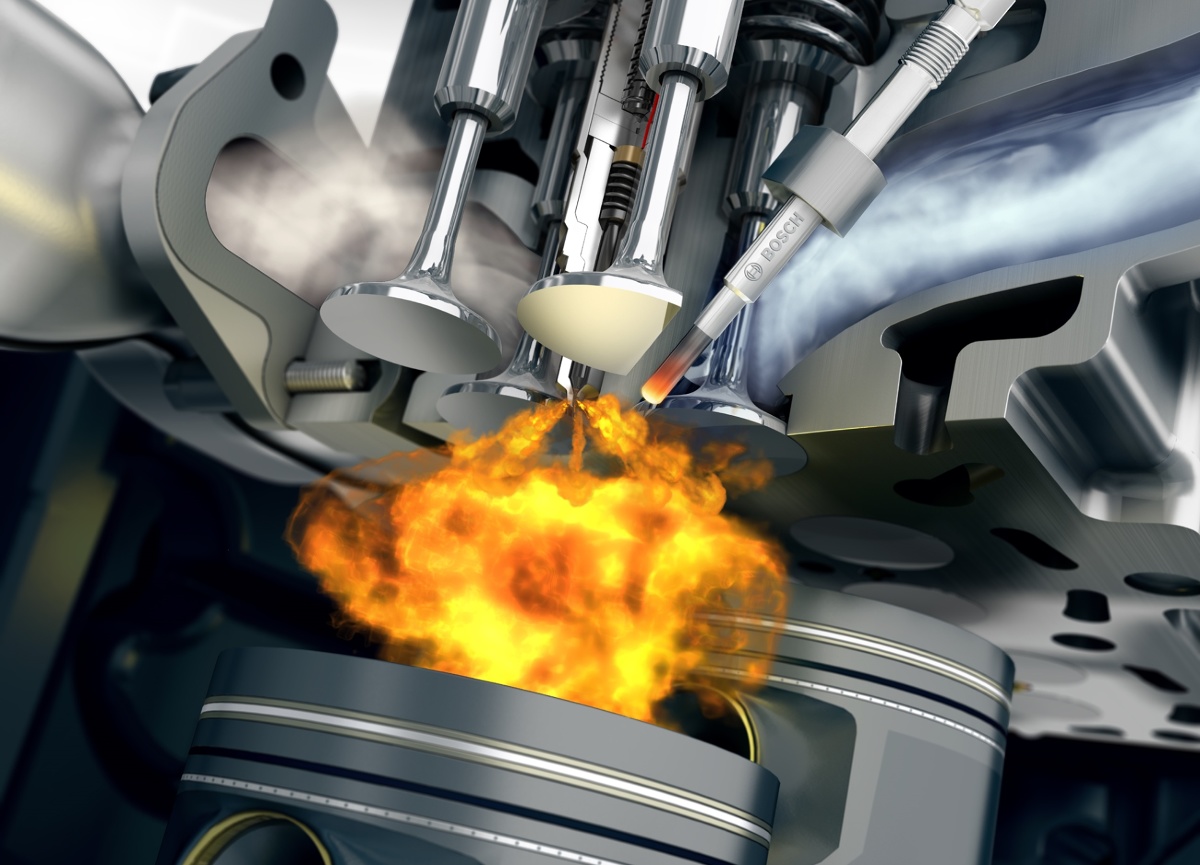

في محركات الديزل ، يقوم المكبس الموجود في غرفة الاحتراق بضغط الهواء فقط ، والذي يتم تسخينه إلى درجة حرارة 40-600 درجة مئوية تحت تأثير الضغط الهائل (800 بار على الأقل - ومن هنا جاءت تسميته "الضغط العالي"). ينتج عن حقن الوقود في مثل هذا الهواء الساخن اشتعال ذاتي فوري للوقود في غرفة الاحتراق. لهذا السبب ، يشار أيضًا إلى مجموعات نقل الحركة التي تعمل بالديزل باسم محركات الاشتعال بالضغط (CI). منذ البداية ، تم تزويدهم عن طريق حقن الوقود في غرفة الاحتراق ، وليس في مجمع السحب ، الذي يمد المحرك بالهواء فقط. اعتمادًا على ما إذا كانت غرفة الاحتراق مقسمة أم لا ، تم تقسيم محركات الديزل إلى وحدات طاقة ذات حقن مباشر أو غير مباشر.

الحقن غير المباشر

الحقن غير المباشر

على الرغم من أن الديزل ظهر لأول مرة بنظام الحقن المباشر ، إلا أنه لم يستخدم لفترة طويلة. تسبب هذا الحل في العديد من المشكلات وفي صناعة السيارات تم استبداله بالحقن غير المباشر الحاصل على براءة اختراع في عام 1909. ظل الحقن المباشر في المحركات الكبيرة الثابتة والبحرية وكذلك في بعض الشاحنات. فضل مصممو سيارات الركاب محركات الديزل ذات الحقن غير المباشر ، مع تشغيل أكثر سلاسة وضوضاء أقل.

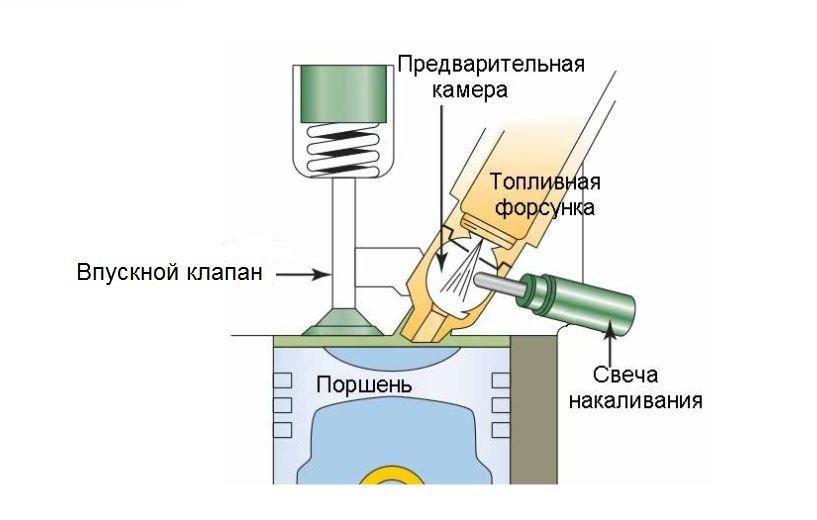

مصطلح "غير مباشر" في محركات الديزل يعني شيئًا مختلفًا تمامًا عن محركات البنزين ، حيث الحقن غير المباشر هو حقن خليط وقود الهواء في مشعب السحب. في محركات الديزل ذات الحقن غير المباشر ، كما هو الحال في تصميمات الحقن المباشر ، يدخل الوقود الذري بواسطة الحاقن أيضًا إلى غرفة الاحتراق. إنه فقط مقسم إلى جزأين - جزء مساعد ، يتم فيه حقن الوقود ، والجزء الرئيسي ، أي الفراغ الموجود فوق المكبس مباشرة حيث تحدث العملية الرئيسية لاحتراق الوقود. الغرف مترابطة بواسطة قناة أو قنوات. من حيث الشكل والوظيفة ، تنقسم الغرف إلى خزانات أولية ودوامة وخزانات هوائية.

لا يمكن استخدام هذا الأخير ، حيث توقف إنتاجها عمليا. في حالة الغرف الأولية والحجرات الدوامة ، يتم تثبيت الفوهة بجوار الغرفة الإضافية وتحقن الوقود فيها. هناك ، يحدث الاشتعال ، ثم يدخل الوقود المحترق جزئيًا إلى الغرفة الرئيسية ويحترق هناك. تعمل محركات الديزل المزودة بغرفة تمهيدية أو غرفة دوامة بسلاسة وقد تحتوي على أنظمة كرنك خفيفة الوزن. فهي ليست حساسة لجودة الوقود وقد تحتوي على فوهات ذات تصميم بسيط. ومع ذلك ، فهي أقل كفاءة من الديزل بالحقن المباشر ، وتستهلك المزيد من الوقود وتواجه صعوبة في بدء تشغيل محرك بارد. اليوم ، أصبحت محركات الديزل بالحقن غير المباشر في سيارات الركاب شيئًا من الماضي ولم يعد يتم إنتاجها. نادرًا ما توجد في السيارات الحديثة في السوق اليوم. لا يمكن العثور عليها إلا في تصميمات مثل Indian Hindustan و Tata ، أو UAZ الروسية ، أو الجيل الأقدم من Mitsubishi Pajero المباع في البرازيل ، أو Volkswagen Polo المعروضة في الأرجنتين. يتم استخدامها بكميات أكبر بكثير في سيارات ما بعد البيع.

حقن مباشر

حقن مباشر

بدأ كل شيء معه. ومع ذلك ، لم يتم استغلال فوائد الحقن المباشر في البداية. لم تكن أهمية الدوران الصحيح للوقود معروفة ولم يكن احتراقه هو الأمثل. تشكلت كتل الوقود ، مما ساهم في تكوين السخام. سارت العمليات على المكبس بسرعة كبيرة ، وعملت المحركات بجد ، مما أدى إلى تدمير محمل العمود المرفقي بسرعة. لهذا السبب تم التخلي عن الحقن المباشر وفضل الحقن غير المباشر.

عودة إلى الجذور ، ولكن في نسخة حديثة ، حدثت فقط في عام 1987 ، عندما دخلت Fiat Croma 1.9 TD الإنتاج الضخم. يتطلب الحقن المباشر للوقود معدات حقن فعالة ، وضغط حقن عاليًا ، ووقودًا عالي الجودة ، ومجموعة أعمدة قوية جدًا (وبالتالي ثقيلة). ومع ذلك ، فإنه يوفر كفاءة عالية وبداية سهلة لمحرك بارد. تعتمد الحلول الحديثة لمحركات الديزل ذات الحقن المباشر بشكل أساسي على رؤوس ومكابس مسطحة تمامًا مع تجاويف ذات شكل مناسب. الغرف مسؤولة عن الاضطرابات الصحيحة للوقود. يستخدم الحقن المباشر على نطاق واسع اليوم في محركات الديزل لسيارات الركاب.

الحقن المباشر - عن طريق الحقن بالمضخة

الحقن المباشر - عن طريق الحقن بالمضخة

في محركات الديزل التقليدية ، أنواع مختلفة من المضخات مسؤولة عن توفير الوقود. في العصور الرائدة ، تم حقن الوقود بالهواء المضغوط ؛ في عشرينيات القرن الماضي ، تم ذلك باستخدام مضخات الزيت المعاد تصميمها. في الثلاثينيات من القرن الماضي ، تم بالفعل استخدام المضخات الخاصة المصممة لمحركات الديزل على نطاق واسع. في البداية ، كان يعتمد على المضخات التسلسلية التي تخلق ضغطًا منخفضًا (حتى 20 بار). لم تظهر مضخات أكثر كفاءة مع موزع محوري (أكثر من 300 بار) إلا في العقد الأول من القرن الحادي والعشرين. في منتصف السبعينيات تلقوا تحكمًا ميكانيكيًا بالحقن ، وفي منتصف الثمانينيات تلقوا التحكم الإلكتروني (BMW 60td ، 1000).

كانت حاقنات المضخات المستخدمة في الشاحنات بالفعل في الثلاثينيات طريقة مختلفة قليلاً لحقن الوقود ، وقد تم استخدامها على نطاق واسع في سيارات الركاب من قبل شركة فولكس فاجن ، لأول مرة في عام 30 (Passat B1998 5 TDI). باختصار ، حاقن المضخة عبارة عن حاقن بمضخة خاصة به ، والتي يتم تشغيلها بواسطة عمود الحدبات. وبالتالي ، فإن العملية الكاملة للضغط والحقن في الأسطوانة تقتصر على رأس الأسطوانة. النظام مضغوط للغاية ، ولا توجد خطوط وقود تربط المضخة بالحقن. لذلك ، لا يوجد نبض في الفوهة ، مما يجعل من الصعب تنظيم جرعة الوقود والتسربات. نظرًا لأن الوقود يتبخر جزئيًا في حجرة حاقن الوحدة ، فقد يكون توقيت الحقن صغيرًا (بداية سهلة). ومع ذلك ، فإن الأهم هو ضغط الحقن المرتفع جدًا الذي يتراوح بين 1.9 و 2000 بار. تمتزج جرعة الوقود في الأسطوانة بسرعة مع الهواء وتحترق بكفاءة عالية.

بشكل عام ، يتميز محرك الديزل بالحقن والمضخة بالكفاءة العالية ، واستهلاك الوقود المنخفض ، والسرعة العالية وإمكانية الحصول على كثافة طاقة عالية. لكن تصنيع محرك حاقن الوحدة مكلف ، ويرجع ذلك أساسًا إلى تعقيد رأس الأسطوانة. عمله صعب وبصوت عال. عند تشغيله بواسطة وحدة الحقن ، تظهر مشكلات الانبعاثات أيضًا ، مما ساهم بشكل كبير في تخلي شركة فولكس فاجن عن هذا الحل.

الحقن المباشر - القضيب المشترك

الحقن المباشر - القضيب المشترك

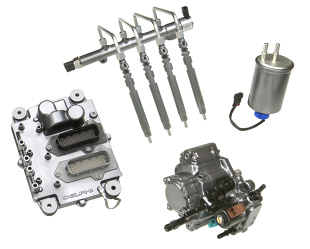

أهم عنصر في نظام حقن Common Rail هو "Common Rail" ، وهو نوع من الخزانات يُعرف أيضًا باسم "مجمع الوقود المضغوط" ، حيث تضخ المضخة وقود الديزل. لا تدخل الفوهات مباشرة من المضخة ، ولكن من الخزان ، مع الحفاظ على نفس الضغط لكل أسطوانة.

من الناحية المجازية ، يمكننا القول أن كل حقنة لا تنتظر جزءًا من الوقود من المضخة ، ولكن لا يزال لديها وقود عند ضغط مرتفع جدًا. النبضات الكهربائية التي تحرك الحاقنات كافية لتزويد غرف الاحتراق بالوقود. يتيح لك هذا النظام إنشاء حقن متعددة المراحل (حتى 8 مراحل لكل حقنة) ، مما يؤدي إلى احتراق دقيق للغاية للوقود مع زيادة تدريجية في الضغط. يسمح ضغط الحقن العالي جدًا (1800 بار) باستخدام الحاقنات ذات الفتحات الصغيرة جدًا التي توصل الوقود تقريبًا في شكل رذاذ.

كل هذا يكمله كفاءة المحرك العالية ، التشغيل السلس ومستوى الضوضاء المنخفض (على الرغم من الحقن المباشر) ، القدرة على المناورة الجيدة وانبعاثات العادم المنخفضة. ومع ذلك ، تتطلب محركات السكك الحديدية المشتركة وقودًا بأعلى جودة وأفضل فلاتر. يمكن أن تدمر الملوثات الموجودة في الوقود أجهزة الحقن وتتسبب في تلف يكون إصلاحه مكلفًا للغاية.